2020年06月16日 16:18盈飛無限管理軟件(北京)有限公司點擊量:474

SPC控制圖就是一個預警系統,預警系統都存在兩類風險:第一類風險是誤報警風險(第一類錯誤)α,第二類風險是漏報警風險(第二類錯誤)β。

兩類風險:

α風險:

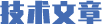

即使過程時候處于受控狀態,由于偶然原因也可能有某些點落在控制限之外,如果判斷為異常,那么這個判斷是錯誤的,其發生概率為α。在3σ方式下,α=0.27%。如下圖所示:

β風險:

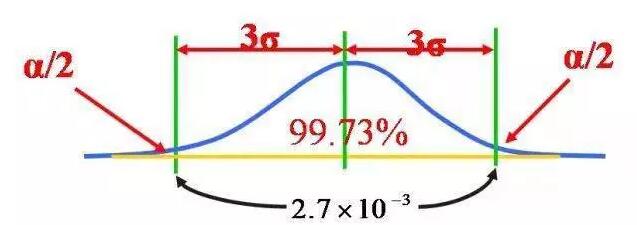

如果過程是異常,但也會有部分點位于控制界限內,如果抽取到這樣的產品,就會被判斷為正常,從而犯了第二類錯誤,即漏發警報。犯第二類錯誤的概率記為β。如下圖所示:

如何減少兩類錯誤所造成的損失?調整UCL與LCL之間的距離可以增加或減少α和β。若此距離增加則α減少,β增大;反之則α,增大,β減少,請參考上述兩個圖。

舉例

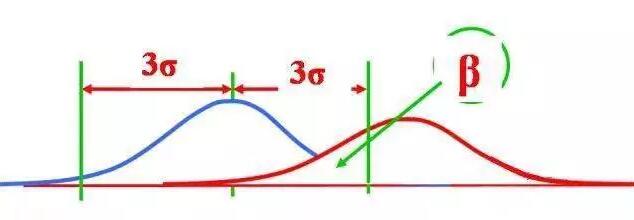

舉例來說,我們按照μ±3σ的規則,如果發現數據點在μ±3σ之外,我們認為這個數據點是異常的,但我們這個判定是錯誤的概率是α,即0.27%,少于統計學中的5%的顯著性水平。

一個解決方案是:根據使兩種錯誤造成的總損失小的原則來確定UCL與LCL二者之間的間隔距離。經驗證明:休哈特所提出的3σ方式較好,在不少情況下, 3σ方式都接近間隔距離。

下圖列出μ±nσ的1-α的概率。

因為常規控制圖的設計思想是先確定犯第一類錯誤的概率α,再確定犯第二類錯誤的概率β。

按照3σ方式確定CL、UCL、LCL就等于確定了α =0.27%;在統計中通常采用α=1%,5%,10%三級,但休哈特為了增加使用者的信心,把常規控制圖的α取的特別的小,這樣β就比較大,這就需要增加第二類判異準則,即便點在控制限內,但當點排列不隨機也表示存在異常因素。

這就是為什么常規控制圖的異常判定準則有兩類,即:點超出控制限就判異和控制限內點排列不隨機判異兩類。

看完你了解了不?

沒了解也沒關系,其實在產品質量管理的過程中,主要可以將其分為三個階段。即“事前”的產品質量控制階段、“事中”的SPC過程控制階段和“事后”的質量處理階段。

質量管理絕不是“救火”,而是“防火”,而SPC過程控制就是“防火”的重要工具。

仍有許多企業對質量管理理解不深,認為質量管理就是質量檢驗,對已經生產出來的產品進行簡單的“質量把關”,忽視了質量的SPC過程控制。將質量管理等同于質量檢驗,進而使質量管理人員疲于奔命,哪里“著火”就到哪里去“救火”。

質量問題多處于產品的生產過程之中,掌握SPC過程控制,發現質量隱患將“救火” 轉變為“防火”。SPC過程控制讓質量管理不再是“救火”。

本網轉載并注明自其它來源(非智慧城市網www.cmr6829.com)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點或和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。