2020年06月16日 16:28盈飛無限管理軟件(北京)有限公司點擊量:21325

01、什么是SPC控制圖?SPC控制圖怎么做以及SPC控制圖分類。

SPC控制圖是SPC統計過程控制的核心工具,是對過程質量加以測定、記錄從而進行控制管理的一種用科學方法設計的圖,是用于分析和判斷工序是否處于穩定狀態所使用的帶有控制界限的圖,是質量控制的行之有效的手段。

SPC控制圖的種類有很多,但核心思想均為預防,這里用二十個字總結SPC控制圖的預防原則:查出異因,采取措施,保證消除,納入標準,不再出現。

02、SPC控制圖構成

無論哪類SPC控制圖,圖中都會包括三條線:

1.控制上限(UCL);

2.中心線(CL);

3.控制下限(LCL)。

其中UCL和LCL由實際需求得來,因此了解“需求”非常重要。

03、SPC控制圖的分類

SPC控制圖分為計量型與計數型兩大類,包含七種基本圖表:

計量型控制圖:

I-MR(單值移動極差圖)

Xbar-R(均值極差圖)

Xbar-S(均值標準差圖)

計數型控制圖:

P(用于可變樣本量的不合格品率)

np(用于固定樣本量的不合格品數)

u(用于可變樣本量的單位缺陷數)

c(用于固定樣本量的缺陷數)

04、深入淺出制作SPC控制圖

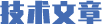

1、I-MR控制圖(單值移動極差控制圖)

用于控制對象為長度、重量、強度、純度、時間、收率和生產量等計量值的場合,圖表內包含單值控制圖和移動極差控制圖。

單值控制圖中每個點代表每個數值的大小,移動極差控制圖每個點的數值等于該點與前一個點數值的差值的值。

2、Xbar-R控制圖(平均值極差控制圖)

用于查看對連續性數據分組(子組n<10)的控制情況,圖中包含樣本均值控制圖和樣本極差控制圖。

樣本均值控制圖中每個點代表每組樣本平均值的大小,樣本極差控制圖每個點數值等于該組樣本平均值的大值與小值差值。

多用于對每一個產品都進行檢驗,采用自動化檢查和測量的場合。

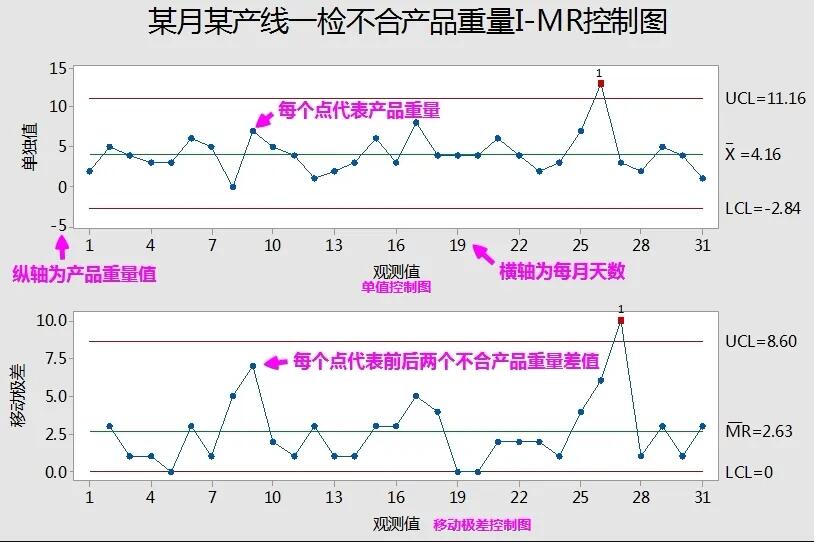

3、Xbar-S控制圖(平均值標準差控制圖)

與Xbar-R圖相似,只是用標準差(s)圖代替極差(R)圖而已。適用于查看對連續性數據分組(子組n≥10)的控制情況,圖中包含樣本均值控制圖和樣本極差控制圖。

樣本均值控制圖中每個點代表每組樣本平均值的大小,樣本標準差控制圖每個點數值等于該組樣本中所有數據的標準差。

Xbar-R和Xbar-S控制圖主要用于觀察正態分布的均值的變化。

4、p控制圖

用于控制對象為同一種產品(每一次取樣的樣本數發生變化)的不合格品率或合格品率等計數質量指標的場合。使用p圖時應選擇重要的檢查項目作為判斷不合格品的依據,它用于控制不合格品率、交貨延遲率、缺勤率、差錯率等。 圖中每一個點代表每一次取樣的不良品率(即:不良品數/樣品量),由于每次取樣樣本量不同會導致控制上限發生波動。

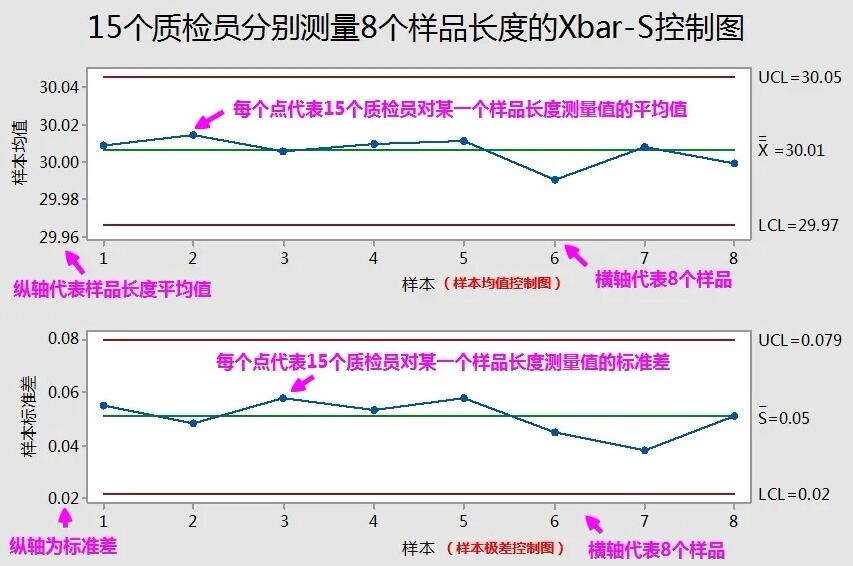

5、np控制圖

用于針對同一種產品(每一次取樣的樣本數不變),對每一次取樣的不良品數量的控制場合。設n為樣本,p為不合格品率,則np為不合格品數。圖中每一個點代表每一次取樣的不良品總數。

6、u控制圖

用于針對同一種部件(每個樣本的缺陷機會數相等,每一次取樣的樣本數發生變化),對每一次取樣的缺陷數量的控制場合。圖中每一個點代表每一次取樣的單位缺陷數(即:總缺陷數量/取樣數量),由于樣本內的n不同(即樣本量不同),導致控制上限發生變化。

7、c控制圖

用于控制同一部機器/同一個部件/同一定長度/同一定面積或任何同樣一定的單位中所出現的不合格數目。

對于u控制圖和c控制圖,在每一組樣本內的n保持不變時可以應用c控制圖,而當n有變化時則應換算為平均每項不合格數后再使用u控制圖。

如何從SPC控制圖中判段異常

當我們使用SPC進行過程控制的時候,繪圖是根本,發現問題才是目的,就會涉及到SPC判異原則,通過SPC控制圖中點的變化情況判斷生產是否出現了問題,來監測生產過程是否處于控制狀態。

簡單的說,控制圖中出現下面的8種點位分布的時候,我們就認為過程出現了特殊原因,我們必須找出點位分布異常的特殊原因,將其消除,從而提前遏制不良品的產生,保證產品質量。

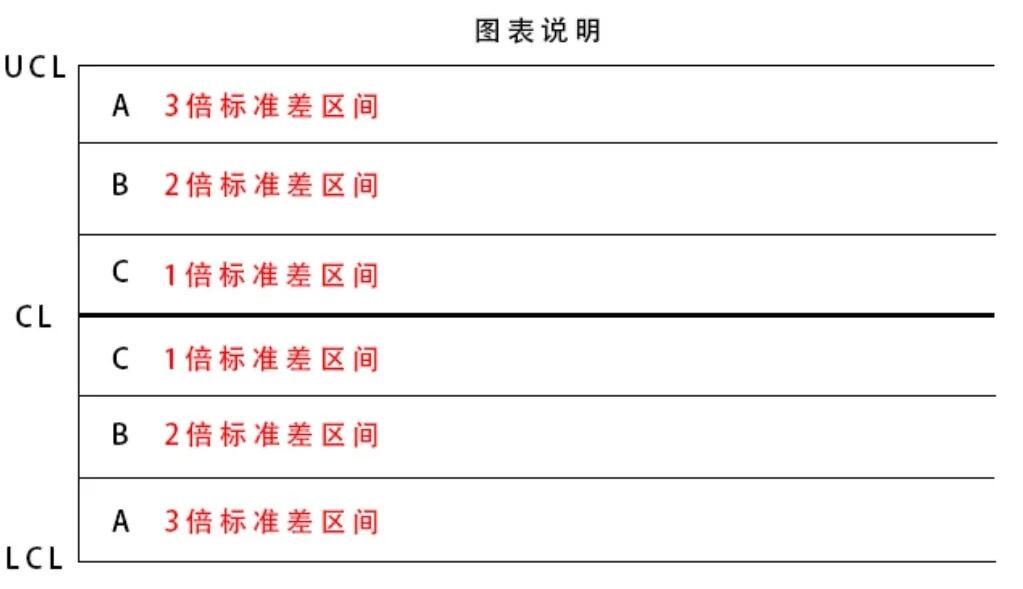

為了更容易理解八大判異原則,小編用圖表方式進行描述,先來看一下圖表說明:上下A/B/C六個區間,分別代表樣本值的3倍、2倍、1倍標準差區間。

判異準則1:任何 1個點落在3個標準差以外

可能原因:一般認為是新員工,工藝方法錯誤,機器故障,原材料不合格,測量錯誤,計算錯誤,檢驗方法或標準變化。

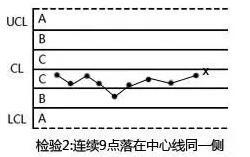

判異準則2:連續9點落在中心線同一側

可能原因:一般認為是新員工,工藝方法錯誤,機器故障,原材料不合格,測量錯誤,計算錯誤,檢驗方法或標準變化。

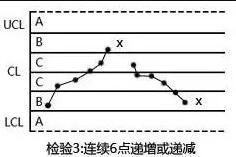

判異準則3:連續6點遞增或遞減,即連成一串

可能原因:模具等工具的磨損,維護保養水平降低,操作工的技能越來越熟練。

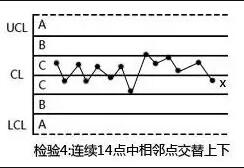

判異準則4:連續14點相鄰點交替上下

可能原因:輪流使用兩臺設備或兩個操作工操作,數據分層不夠。

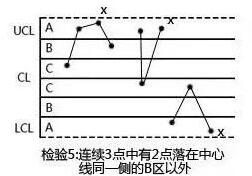

判異準則5:連續3點中有2點在中心線同一側且大于2倍標準差

可能原因:一般認為是新員工,工藝方法錯誤,機器故障,原材料不合格,測量錯誤,計算錯誤,檢驗方法或標準變化。

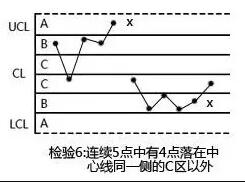

判異準則6:連續5點中有4點在中心線同一側且大于1個標準差

可能原因:一般認為是新員工,工藝方法錯誤,機器故障,原材料不合格,測量錯誤,計算錯誤,檢驗方法或標準變化。

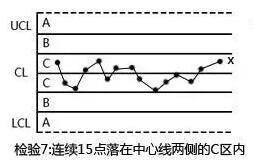

判異準則7:連續15點在距離中心線1個標準差內

可能原因:數據造假,控制限計算錯誤,數據分層不夠。

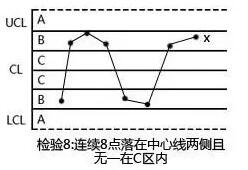

判異準則8:連續8點在中心線任一側且沒有一點在1個標準差內

可能原因:數據分層不夠。

SPC控制圖異常的處理:當我們發現SPC控制異常時,應首先自我檢查是否嚴格按作業標準(SOP)作業,并與質量管控專業人員進行問題分析處理。

本網轉載并注明自其它來源(非智慧城市網www.cmr6829.com)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點或和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。